Los sistemas de actuadores son los elementos de los

sistemas de control que transforman la salida de un

microprocesador o un sistema de control en una acción de

control para una máquina o dispositivo.

Sistemas neumáticos e hidráulicos

Con frecuencia las señales neumáticas son

utilizadas para controlar elementos de actuación final, incluso cuando el

sistema de control es eléctrico. Esto se debe a que con dichas señales es

posible accionar válvulas de grandes dimensiones y otros dispositivos de

control que requieren mucha potencia para mover cargas considerables. La

principal desventaja de los sistemas neumáticos es la compresibilidad del

aire. Las señales hidráulicas se usan en dispositivos de control de mucho

mayor potencia; sin embargo, son más costosas que los sistemas neumáticos y hay

riesgos asociados con fugas de aceite, que no existen en una fuga de aire.

Fuentes de energía

En un sistema hidráulico la

presurización del aceite se logra mediante una bomba accionada por un motor

eléctrico. La válvula de alivio libera presión cuando ésta rebasa determinado

nivel de seguridad; la válvula de retención evita que el aceite regrese a la

bomba y el acumulador equilibra las fluctuaciones de corta duración en la

presión de salida del aceite. En esencia el acumulador es un recipiente que

mantiene el aceite bajo presión, soportando una fuerza extema.

|

| Fuente de alimentación hidráulica |

En una fuente de energía neumática

se acciona un compresor de aire con un motor eléctrico. El aire que entra al

compresor se filtra y pasa por un silenciador para reducir el nivel de ruido.

La válvula de alivio de presión protege contra un aumento de la presión del

sistema que exceda el nivel de seguridad. Dado que el compresor aumenta la

temperatura del aire, es posible que sea necesario un sistema de enfriamiento;

para eliminar la contaminación y agua del aire se utiliza un filtro y un

separador de agua. En el receptor de aire se aumenta el volumen del aire del

sistema y se equilibran las fluctuaciones de presión de breve duración.

|

| Fuente de alimentación neumática |

Válvulas para control de

dirección

En los sistemas neumáticos e

hidráulicos se utilizan válvulas de control de dirección para controlar el

sentido de flujo de un fluido que pasa por un sistema. Su función no es

modificar el gasto de un fluido, pero son dispositivos abiertos o cerrados por

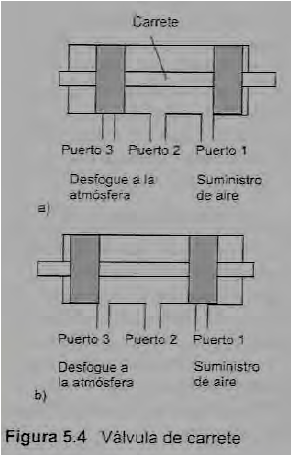

completo, es decir abierto/cerrado (on/off). Un tipo muy común de válvula de

control de dirección es la válvula de carrete. Dentro del cuerpo de la válvula

se desplaza un carrete en forma horizontal para controlar el flujo. Otra

modalidad muy común de válvula de control direccional es la válvula de vastago.

Símbolos de válvulas

Las diferentes posiciones de

conexión de las válvulas de control se representan mediante un cuadrado. La

siguiente imagen muestra ejemplos de algunos símbolos con los que se

representan los diversos modos en que actúan las válvulas. En el símbolo de una

válvula pueden presentarse uno o más de estos símbolos.

Válvulas operadas con pilotaje

La fuerza necesaria para accionar

la bola o desplazar la válvula en ocasiones es demasiado grande para hacerlo de

manera manual o mediante un solenoide. Para solucionar ese problema se utiliza

un sistema accionado con pilotaje, el cual usa una válvula para controlar una

segunda válvula. La capacidad de la válvula piloto es pequeña y se acciona en

forma manual o mediante un solenoide. Su función es permitir que la válvula

principal sea operada a través del sistema de presión.

Válvulas direccionales

El flujo sólo se realiza en la

dirección en la que la bola empuja al resorte. El flujo en la dirección opuesta

está bloqueado porque el resorte empuja la bola y ésta ocupa su asiento.

Válvulas de control de presión

Existen varios tipos de válvulas

de control de presión:

1. Válvulas para regulación de presión

2. Válvulas limitadoras depresión

3. Válvulas de secuencia depresión

Cilindros

El cilindro hidráulico o neumático

son ejemplos de actuadores lineales. Los principios y configuración son los mismos,

tanto para la versión hidráulica como para la neumática; las únicas diferencias

son el tamaño, debido a las mayores presiones que se utilizan en I versiones

hidráulicas. El cilindro consiste en un tubo cilindrico por el que se desplaza

un pistón/émbolo.

El término simple acción se

utiliza cuando la presión se aplica sólo en uno de los extremos del pistón; en

general se utiliza un resorte para oponerse al desplazamiento del pistón

anterior. En el cilindro de simple acción, cuando una corriente pasa por el

solenoide, la válvula cambia de posición y se aplica presión para desplazar el

pistón por el cilindro. Cuando se interrumpe la corriente que pasa por el

solenoide, la válvula vuelve a su posición inicial y se desfoga aire desde el

cilindro. En consecuencia, el resorte devuelve el pistón por el cilindro.

El término doble acción se utiliza

cuando se aplica presión de control a los dos lados de un pistón. La diferencia

de presión entre ambos produce el movimiento del pistón, el cual se desplaza

por el cilindro en alguna de las dos direcciones debido a las señales de alta

presión.

La selección del cilindro

dependerá de la fuerza y velocidad que se requieran para desplazar la carga.

Puesta en secuencia de cilindros

En muchos sistemas de control se

utilizan los cilindros neumáticose hidráulicos como elementos de actuación que

requieren una secuencia de extensiones y contracciones de dichos cilindros.

|

| Sistema Secuencial |

Válvulas para el control de

procesos

Las válvulas para el control de

procesos permiten controlar el gasto de un fluido.

Una forma común para el control

del actuador neumático que se utiliza en las válvulas para control de procesos

es el actuador de diafragma, que en esencia consiste en un diafragma con la

señal de presión de entrada del controlador en un lado y en el otro, la

presión atmosférica; esta diferencia de presión se conoce como presión manométrica.

El diafragma está hecho de hule sujeto entre dos discos de acero. El efecto de

los cambios de la presión de entrada producen el desplazamiento de la parte

central del diafragma.

suponiendo que la compresión del

resorte es proporcional a la fuerza aplicada, es decir, F = kx, siendo k una

constante, entonces kx = PA y, por eso, el desplazamiento del vastago es

proporcional a la presión manométrica.

Dimensionamiento de válvulas de

control

El término dimensionamiento de

válvulas de control se refiere al procedimiento para calcular el tamaño

adecuado del cuerpo de una válvula.

Actuadores giratorios

Un cilindro lineal provisto de las

conexiones necesarias se usa para producir movimientos rotatorios con ángulos

de menos de 360°. Otra alternativa es el actuador semigiratorio, en el cual se

utiliza un alabe. La diferencia de presión entre ambos puertos hace girar el

alabe y el vastago, lo cual es una medida de la diferencia de presiones. Dependiendo

de éstas, el alabe gira en sentido de las manecillas del reloj o en sentido

contrario a éstas.

Para giros de más de 360° se

emplea un motor neumático. Un rotor exéntrico tiene ranuras que fuerzan el

desplazamiento hacia fuera de los alabes, empujando las paredes del cilindro a

causa de la rotación. Los alabes dividen la cámara en compartimentos separados

cuyo tamaño aumenta desde el puerto de entrada hasta el puerto de salida. El

aire que entra al compartimento ejerce una fuerza en uno de los alabes y

provoca así el giro del rotor. La dirección de rotación del motor se puede

invertir utilizando otro puerto de entrada.

Sistemas de actuación mecánica

Los mecanismos son dispositivos

que se pueden considerar convertidores de movimiento, en lanío transforman el

movimiento de una forma a otra.

Entre los elementos mecánicos

están los mecanismos de barras articuladas, levas, engranes, cremalleras,

cadenas, correas de transmisión, etcétera.

Muchos de los efectos que antes se

obtenían con el uso de mecanismos en la actualidad se logran mediante sistemas

de microprocesadores. No obstante, los mecanismos todavía son útiles en los

sistemas mecatrónicos.

El término cinemática se refiere

al estudio del movimiento sin tener en cuenta las fuerzas. Al analizar los movimientos

sin considerar las fuerzas o energías, se dice que se hace el análisis cinemático

de un mecanismo.

El movimiento de un cuerpo rígido

puede ser muy complejo y su descripción resulta difícil. Sin embargo, el

movimiento de un cuerpo rígido se puede considerar como la combinación de

movimientos de traslación y de rotación. Considerando tres dimensiones

espaciales, el movimiento de traslación seria un movimiento que se divide en

componentes que coinciden con uno o más de los tres ejes. La línea rotación

puede ser una rotación con componentes que giran alrededor de uno o más de los

ejes.

Los movimientos complejos pueden

ser una combinación de movimientos de traslación y de rotación.

Grados de libertad y de restricción

Un aspecto importante del diseño

de los elementos mecánicos es la orientación y disposición de elementos y

partes El número de grados de libertad es la cantidad necesaria de componentes

de movimiento para producir el movimiento correspondiente. Si una articulación

está limitada a desplazarse a lo largo de una línea sus grados de libertad de

traslación se reducen a uno.

Uno de los problemas más

importantes del diseño es reducir la cantidad de grados de libertad, lo cual

requiere un número y orientación idónea de las restricciones. las

restricciones de un cuerpo rígido se cumple la siguiente regla básica:

Carga

Los mecanismos son estructuras y,

por lo tanto, transmiten y soportan cargas. Para determinar las cargas que

soporta cierto elemento es necesario hacer un análisis.

Cadenas cinemáticas

Cuando se analizan los movimientos

de un mecanismo sin prestar atención a las fuerzas, dicho mecanismo puede

considerarse como un conjunto de articulaciones. Cada una de las parles del

mecanismo que se mueve en relación con oirás se denomina articulación. Esta no

tiene por fuerza que ser un cuerpo rígido, basta que sea un cuerpo resistente

capaz de transmitir la fuerza requerida sufriendo una deformación

despreciable. Al conjunto de piezas de eslabonamiento y de articulaciones se

conoce como cadena cinemática

La cadena de cuatro barras

Esta cadena consiste en cuatro

acoplamientos conectados entre sí de manera que producen cuatro piezas de

enlace, cada una de las cuales tiene la posibilidad de girar.

El mecanismo corredera eje de

levas

Este mecanismo consta de un eje de

levas, una biela y una corredera.En esta configuración el acoplamiento 3 está lijo,

es decir, no hay movimiento relativo entre el centro de rotación del eje de levas

y la cubierta en la que se desplaza el pistón.

Levas

Una leva es un cuerpo que gira u

oscila y, al hacerlo, transmite un movimiento alterno u oscilatorio a un

segundo cuerpo conocido como seguidor, con el cual está en contacto.

La leva necesaria para producir

determinado movimiento del seguidor dependerá de su forma y del tipo de

seguidor que se emplee.

La leva excéntrica es circular y

su centro de rotación está descentrado. La leva en forma de corazón produce un desplazamiento en el seguidor que

aumenta a velocidad constante con el tiempo, antes de disminuir a velocidad

constante con el tiempo, por lo que la velocidad del seguidor resulta uniforme.

La leva en forma de pera produce un movimiento del seguidor estacionario

durante casi media revolución de la leva y después asciende y desciende de

manera simétrica en cada una de las cuartas partes de revolución restantes.

Trenes de engranes

Los Trenes de engranes son

mecanismos muy utilizados para transferir y transformar el movimiento

rotacional. Se emplean cuando es necesario obtener un cambio en la velocidad, o

el par de rotación de un dispositivo que está girando. El movimiento rotacional

se transfiere de un eje a otro mediante un par de cilindros giratorio.

La

transferencia del movimiento entre los dos cilindros depende de la fuerza de

fricción entre las dos superficies en contacto. Para evitar el deslizamiento

en los dos cilindros, se añaden dientes de engranaje, con lo que se obtiene un

par de engranes endentados.

Los engranes transmiten el

movimiento rotacional entre ejes y entre ejes inclinados entre sí. A este tipo

de engrane se le conoce como engrane recto.

El término tren de engranes

compuesto se refiere a un tren de en granes cuando dos de ellos están montados

en un eje común.

Un tren de engranes simple, sea de

engranes de dientes rectos o helicoidales, o engranes cónicos, por lo general

está limitado a una relación de engranaje total de casi 10.

Las transmisiones por correa son

en esencia un par de cilindros giratorios, donde el movimiento de uno de los cilindros se

transfiere al otro mediante una correa. En las transmisiones por correa se

aprovecha la fricción que se crea entre las poleas montadas sobre los ejes y la

correa que rodea el arco de contacto, y de esta manera se transmite un par de

rotación.

Tipos de correa

1. Plana

El área transversal de esta correa

es rectangular.

2. Redonda

La sección transversal es circular

y se empica con poleas con ranura.

3. Banda en V

Las correas de banda en V o

correas trapezoidales se utilizan en poleas con ranura.

4. Correa dentada reguladora de tiempo

En las correas dentadas

reguladoras de tiempo se necesitan ruedas dentadas, en las que cada diente

encaje en las ranuras de las ruedas.

Cadenas

Para evitar deslizamientos se

utilizan cadenas, las cuales se traban en los dientes de los cilindros

rotacionales, lo que equivale a un par de engranes conectados.

Rueda dentada y trinquete

Las ruedas dentadas se utilizan para trabar un mecanismo cuando sostiene una carga. Este mecanismo consta de una rueda, denominada rueda dentada, con dientes en forma de sierra que se enganchan con un brazo denominado trinquete. Este está sujeto aun pivote y se mueve hacia arriba y hacia abajo para trabar la rueda. La forma de los dientes es tal que sólo permite la rotación en una dirección. El trinquete impide la rotación de la rueda dentada en el sentido de las manecillas del reloj y sólo puede hacerlo levantando el trinquete, el cual casi siempre se acciona con un resorte para garantizar que de manera automática quede trabado en los dientes de la rueda dentada.

En un malacate, que sirve para enrollar un cable en un tambor, se utilizaría un trinquete para impedir que el cable se desenrolle al levantar la palanca.

Chumaceras

Siempre que hay desplazamiento de

una superficie que está en contacto con otra, ya sea por rotación o deslizamiento,

las fuerzas de fricción producidas generan un calor que constituye un

desperdicio de energía y produce desgaste. La función de los cojinetes o chumaceras

es guiar el movimiento de una parte respecto de otra con mínima fricción y

máxima exactitud.

Cojinete de deslizamiento

Los cojinetes se usan para apoyar

ejes rotacionales que soportan carga en dirección radial.

Cojinetes de bola y de rodillo

Con este tipo de cojinetes, la

carga principal se transfiere del eje rotacional al apoyo mediante un contacto

de rodadura en vez de un contacto por deslizamiento.

Sistemas de actuación

Al estudiar los sistemas

eléctricos que se emplean como actuadores

de control deberán tenerse en

cuenta los siguientes dispositivos y sistemas:

1. Dispositivos de conmutación, como son los interruptores mecánicos (relevadores) y los interruptores de estado sólido (diodos,

tiristores y transistores), en los que la señal de control enciende o apaga un

dispositivo eléctrico

2. Dispositivos tipo solenoide, en los cuales

una corriente que pasa por un solenoide acciona un núcleo de hierro dulce

Interruptores mecánicos

Los interruptores

mecánicos son elementos que con frecuencia se usan como sensores para producir

y enviar entradas a diversos sistemas.

El relevador eléctrico es un

ejemplo de interruptor mecánico que en los sistemas de control se usa como

actuador.

Relevadores

El relevador eléctrico

responde a las señales de control mediante una sencilla acción de conmutación

de encendido/apagado (on/off); la figura ilustra el principio de funcionamiento

Los relevadores de retardo son

relevadores de control y su acción de conmutación se produce con un

retardo, que por lo general es ajustable y se inicia al pasar una corriente por

el devanado del revelador, o cuando deja de pasar por éste.

Interruptores de estado Sólido

Para realizar la conmutación

electrónica de los circuitos se utilizan diversos dispositivos de estado

sólido. Entre éstos figuran los siguientes:

1.

Diodos

2.

Tiristores y triacs

3.

Transistores bipolares

4.

MOSFETs de potencia

Diodos

un diodo, permite

el paso de una cantidad significativa de corriente sólo en una dirección. De

ahí que, el diodo se considera como un 'elemento direccional que permite el

paso de corriente sólo cuando su polarización es directa. Si el diodo tiene una

polarización inversa suficiente, es decir, un voltaje muy alto, causa una ruptura.

Tiristores y triacs

El tiristor o rectificador

controlado por silicio (SCR, por sus siglas en inglés), es un

diodo con una compuerta que controla las condiciones en las que se activa.

El triac (tiristor bidircccional)

es similar al tiristor y equivale a un

par de tiristores conectados de forma

inversa y en paralelo al mismo chip. El triac se activa tanto en sentido

directo como en sentido inverso; La ruptura en sentido directo ocurre

cuando el voltaje aumenta hasta el valor de ruptura; a partir de ese momento el

voltaje en el dispositivo permanece.

Cuando a un tiristor, o a un triac se

aplica voltaje de manera súbita, con la compuerta apagada, el

tiristor cambia su condición de desactivación a la de activación

Para evitar cambio brusco del voltaje de alimentación se controla la razón de cambio del voltaje con respecto al

tiempo; para ello se usa un circuito amortiguador o de frenado, el

cual consta de una resistencia conectada en serie con un capacitor que se

coloca en paralelo con el tiristor.

Transistores bipolares

Existen dos tipos de transistores

bipolares: el npn y el pnp.. En el transistor npn la corriente

principal entra por el colector y sale por el emisor y en la base se aplica una

señal de control. En el transistor pnp la corriente principal entra por el

emisor y sale por el colector y en la base se aplica una señal de control.

La combinación de un par

de transistores que permita la conmutación de un valor de corriente alto con

una entrada de corriente pequeña se conoce como par de Darlinglon, el

cual se puede obtener en dispositivos de un solo chip. Por lo general,

un diodo de protección se conecta en paralelo con el transistor de

potencia para evitar que el transistor se dañe durante su desconexión,

Cuando se utilizan actuadores

controlados por transistor con un microprocesador, hay que prestar atención a la

magnitud de la corriente de base requerida y a su dirección.

La conmutación de un

transistor bipolar se realiza mediante corrientes de base, por lo que existe

la posibilidad de utilizar frecuencias de conmutación mayores que en los

tiristores. Su capacidad de manejo de potencia es menor que la de los

tiristores.

MOSFETs

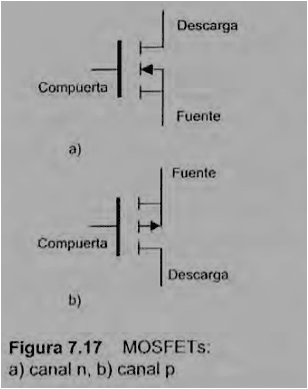

Hay dos tipos de MOSFETs (transistores

de efecto de campo de semiconductor de óxido

metálico, por sus siglas en inglés): de canal n y de canal p; La principal

diferencia en el uso de un MOSFET para conmutación

y un transistor bipolar para el mismo propósito es que no entra corriente a la

compuerta para lograr dicho control. El voltaje de compuerta es la señal

consoladora. Por lo tanto, los circuitos de excitación se simplifican dado que

no es necesario ocuparse de la magnitud de la corriente.

Los solenoides se pueden usar como

afinadores operados eléctricamente. Las válvulas de

solenoide son un ejemplo de estos dispositivos y se utilizan para

controlar el flujo de fluidos en sistemas hidráulicos o neumáticos Cuando una

corriente pasa por el devanado, un núcleo de hierro dulce es atraído hacia

dicho devanado y, al hacerlo, abre o cierra puertos que controlan el flujo de

un fluido.

Motores de cd

Los motores eléctricos con

frecuencia se emplean como elemento de control final en los sistemas de control

por posición o de velocidad, Los motores se pueden clasificar en dos categorías

principales: motores de cd y

motores de ca. La mayoría de los motores que se emplean en los

sistemas de control modernos son motores de cd. Los principios básicos del

funcionamiento de un motor son los siguientes:

1.

Cuando en un campo magnético, una corriente pasa por un conductor

se ejerce una fuerza sobre el conductor

2.

Cuando un conductor

se desplaza dentro de un campo magnético, sobre él se induce una f.e.m.

Principios básicos

En un motor de cd convencional, los

devanados de alambre se montan en las ranuras de un cilindro de material magnético

conocido como armadura. La armadura está montada en cojinetes y puede girar.

Esta se monta en el campo magnético producido por los polos de campo que

pueden ser, en pequeños motores, por ejemplo, imanes permanentes o

electroimanes, cuyo magnetismo se obtiene mediante una corriente que circula

por los devanados de campo .

Motores de cd con devanados de

campo

Los motores de cd con devanados de campo

se dividen en: motores en serie, en paralelo, compuestos y de excitación

independiente, de pendiendo de

la manera como se encuentran conectados los devanado de campo y los devanados

de la armadura (

1.

Motor (con excitación) en serie

En el motor en serie, los devanados de

la armadura y de los campos están en serie. Este motor produce el par

de rotación de arranque de mayor intensidad y alcanza la mayor velocidad sin

carga

2.

Motor en derivación (en paralelo)

En éste, los

devanados de armadura y de campo están en paralelo; genera el par de rotación

de menor intensidad, en el arranque tiene una velocidad sin carga mucho menor y

permite una buena regulación de la velocidad.

3.

Motor de excitación compuesta

Este motor tiene dos devanados de campo,

uno en serie con la armadura y otro en paralelo. En estos motores se intenta

conjuntar lo mejor del motor (excitado) en serie y del motor en paralelo, es

decir, un par de rotación de inicio de valor elevado y una

buena regulación de la velocidad.

4.

Motor de excitación independiente

En este motor el control de las

corrientes de armadura y de campo es independiente y se le puede considerar

como un caso especial del motor en paralelo.

La elección del motor dependerá de sus

aplicaciones.

Control de motores de cd

La velocidad que alcanza un motor de imán permanente

depende de la magnitud de la corriente que pasa por el devanado de la armadura.

Motores de cd de imán permanente

y sin escobillas

Un problema de los motores de cd es que

requieren un colector y escobillas para invertir en forma periódica la

corriente que pasa por cada uno de los devanados de la armadura. Las escobillas

establecen contacto deslizante con el colector; las chispas que saltan entre

ambos van desgastando las escobillas. Por ello, éstas deben ser reemplazadas

de manera periódica y volver a recubrir el colector. Para evitar estos

problemas se diseñaron los motores sin escobillas.

En esencia, estos motores constan de una

secuencia de devanados de estator y un rotor de imán

permanente..Un conductor por el que pasa corriente eléctrica y se encuentra en

medio de un campo magnético experimenta una fuerza; asimismo, como consecuencia

de la tercera ley del movimiento de Newton, el imán también experimenta una

fuerza opuesta de igual magnitud. En el motor de cd convencional, el imán está

fijo y los conductores por los que pasa la corriente presentan movimiento. En

el motor de cd de imán permanente y sin escobillas sucede lo contrario.

Los motores de cd de imán permanente

y sin escobillas se utilizan cada vez más cuando a la par se necesita un alto

rendimiento, gran confiabilidad y poco mantenimiento.

Motores de ca

Los motores de corriente alterna se

pueden clasificar en dos grupos: monofásicos y

polifásicos, cada uno de los cuales se subdivide en motores de inducción y

motores síncronos.

El motor de inducción de una

fase y jaula de ardilla consta de un rotor tipo jaula de

ardilla, es decir, barras de cobre o aluminio insertas en las ranuras de los

aros de las extremidades para formar circuitos eléctricos completos.

El motor

de inducción trifásico es similar al

motor de inducción de una fase, sólo que tiene un estator con tres devanados

separados 120°, cada uno conectado a una de las tres líneas de alimentación

eléctrica. Como estas tres fases alcanzan sus corrientes máximas en diferentes

momentos, se puede considerar que el campo magnético gira en torno a los polos

del estator, completando una rotación durante un ciclo completo de la

corriente. La rotación del campo es mucho más suave que en el motor monofásico.

El motor trifásico tiene la gran ventaja sobre el monofásico de tener arranque

automático. La dirección de rotación se invierte intercambiando alguna de las

dos líneas de conexión, lo que provoca el cambio de la dirección de rotación

del campo magnético.

Los motores síncronos tienen

estatores similares a los descritos en los motores de inducción, pero el rotor

es un imán permanente.

Los motores de ca tienen la gran ventaja

respecto de los motores de cd de ser más baratos,

robustos, confiables y no necesitar mantenimiento. Sin embargo, el control de

la velocidad es más complejo que en los motores de cd y. en consecuencia, un

motor de cd con control de velocidad en general es más barato que uno de ca

con control de velocidad.

Motores paso a paso

El motor paso a paso es un

dispositivo que produce una rotación en ángulos iguales, denominados pasos,

por cada impulso digital que llega a su entrada. Existen diversos tipos de

motor paso a paso:

1.

Motor paso a paso de reluctancia variable

2.

Motor paso a paso de imán permanente

3. Motor paso o paso híbrido

Especificaciones del motor paso a

paso

Los siguientes son algunos de los términos más

utilizados para especificar motores paso a paso:

1.

Fase

Este término se

reliere a la cantidad de devanados independientes del estator

2.

Ángulo de paso

Se trata del ángulo que

gira el rotor durante un cambio de estado en los devanados del estator.

3.

Par de retención

Es el máximo par de

rotación que se puede aplicar a un motor energizado sin modificar su posición

de reposo y provocar la rotación del eje.

4.

Par máximo de enganche

Es el par de rotación máxima con

el que puede arrancar un motor, dada una frecuencia de pulsos, y lograr la

sincronización sin perder un paso.

5.

Par máximo de desenganche

Es el par de rotación máximo que

es posible aplicar a un motor, trabajando a determinada frecuencia de pasos,

sin perder su sincronización.

6.

Frecuencia de enganche

Es la frecuencia de conmutación máxima a

la que un motor cargado puede arrancar sin perder un paso.

7.

Frecuencia de desenganche

Es la frecuencia de conmutación en la que

un motor cargado puede mantener su sincronía conforme se reduce la frecuencia

de conmutación.

8.

Velocidad de progresión

Es el rango de frecuencias de conmutación entre el

enganche y el desenganche con el cual el motor funciona en sincronía, pero no

puede ni arrancar ni invertir su giro.

Control de un motor paso a paso

Para conmutar la alimentación eléctrica

de cd entre los pares de devanados del estator se utiliza electrónica de

estado sólido.

Los motores bifásicos se

denominan unipolares cuando tienen seis cables de conexión para generar

la secuencia de conmutación

Los motores de paso se usan para producir

pasos de rotación controlados, así como una rotación

continua, controlando su velocidad de rotación mediante la frecuencia de

aplicación de los pulsos que provocan el avance paso a paso.

Los motores

de paso se usan para producir pasos de rotación

controlados, así como una rotación continua, controlando su velocidad de

rotación mediante la frecuencia de aplicación de los pulsos que provocan el

avance paso a paso.

No hay comentarios:

Publicar un comentario